六西格玛设计

六西格玛设计是整合了质量、工程、创新方法及传统六西格玛等现代管理方法和理念的产品及过程设计体系。它以提高新产品的市场竞争能力及提高产品的获利能力为目标,按照合理的流程、运用科学的方法准确理解和把握顾客需求,并使之贯穿于整个设计流程,它使用QFD、Triz、可制造性研究、优化设计、健壮设计、可靠性设计、计分卡系统等最大的满足甚至超出顾客需求,同时降低制造成本。

六西格玛设计适用于任何行业、任何产品或流程的设计。它可以被用来创造新的产品和服务、优化软件设计和系统整合,或改善现有的产品表现。公司可以利用六西格玛设计确保产品和流程的设计、投入生产和投放市场具有更强的可靠性和更高的性价比,以避免投入巨大成本重新设计项目的情况出现。

DFSS系统方法

· 使用市场调研、标杆设定、卡诺模型和第一层质量功能展开来准确获取CTQ

· 以Triz、功能模块图、流程图、Push矩阵等产生概念设计,并以第二层质量功能展开识别产品的特性参数并建立初步的转换函数

· 通过各种试验设计的方式优化设计并确立最终的转换函数

· 使用第三级质量功能展开识别过程参数,并以最终的转换函数和蒙特卡洛分析法检验并优化参数设计,并进行公差设计

· 使用小批量试制,可靠性试验等方法验证设计

· 使用第四层质量功能展开识别过程的关键特性并确定控制方式

DFSS系统方法的核心

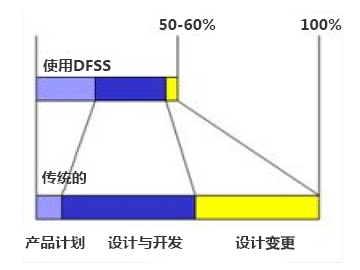

是在产品的早期开发阶段应用完善的统计工具,从而以大量数据证明预测设计的可实现性和优越性。在产品的早期开发阶段就预测产品或服务在客户处的绩效表现是实现更高客户满意度、更高利润和更大市场占有率的关键。

DFSS实用价值

DFSS是按照合理的流程、运用科学的方法准确理解和把握顾客需求,对新产品/新流程进行健壮设计、使产品/流程在低成本下实现六西格玛质量水平,同时使产品/流程本身具有抵抗各种干扰的能力。六西格玛设计是帮助我们实现在提高产品质量和可靠性的同时降低成本和缩短研制周期的有效方法,具有很高的实用价值。

6SIGMA与6SIGMA设计

· 6SIGMA注重的是简化和修正生产和业务流程,消除错误节约资金

· 6SIGMA设计注重的是从体制上防止后面各环节出现的错误

——事前的投入,可以节约更多的时间和精力

——6SIGMA设计可以用到我们一切日常活动中

——21世纪最重要的管理措施

· 6SIGMA设计的目标是激发创新能力

——创新最难于管理

——创新是唯一一种具有可持续性的竞争优势

DFSS模式

这是一套有别于DMAIC的理论,它不是在原来流程上的改善,而是对新产品或新流程的设计。

六西格玛设计的模式有两种模型:DMADV模型和IDOV模型

DMADV流程每个阶段的工作内容:

· 定义阶段(D):主要是收集市场和客户信息、找到突破的机会和目标、并且对新产品和新流程进行风险评估;

· 测量阶段(M):主要是把市场和客户的信息进行整合和分解;在分析阶段,把市场和客户的信息进一步细分,并把它们转化为产品和流程必须要具有的特性或功能;

· 分析阶段(A):主要是通过分析研究出高水平的设计,并且通过评估设计能力选择出最优的设计方案;

· 设计阶段(D),针对产品和流程必须要具有的特性或功能,进行流程设计,包括可预测性设计、可生产性设计、可靠性设计等,得到比较好的实行方案;

· 验证阶段(V):对新的产品和流程进行验证,收集数据,以便进一步完善和优化

IDOV流程每个阶段的工作内容:

· 识别阶段(I):DFSS在识别阶段的目的是确认项目并说明存在的机会,主要任务是收集和确定待开发产品的顾客需求,并论证即将开展的DFSS 项目的可行性。DFSS 在产品设计之初就充分考虑顾客的需求,聆听客户的声音(VOC)。并进一步细化展开顾客的需求,即通过质量功能展开(QFD ,Quality Function Deployment)将VOC 逐层展开为设计要求、工艺要求、生产要求,并提炼出顾客的关键需求,准确地识别、量化顾客需求。

· 设计阶段(D):DFSS 设计阶段的目标是利用创造性的方法确定可行的产品概念,使用符合逻辑的、客观的方法来评估可选的方案。这一阶段可运用头脑风暴法、创造性问题解决理论(TRIZ)、普氏方法、失效模式和效应分析(FMEA)等工具和方法。

· 优化阶段(O),此阶段是对产品和过程设计参数的优化,其目标是在质量、成本和交付时间允许的基础上达到企业利益的最大化,主要方法是实验设计(DOE)。

验证阶段(V):DFSS的验证阶段的任务是对产品设计是否满足顾客要求、是否达到期望的质量水平的确认过程。

| 六西格玛设计与传统设计差异

|